23 de Mayo de 2016

23 de Mayo de 2016En esta 29ª edición de la Bienal de la Máquina Herramienta, MTorres mostrará sus últimos desarrollos tecnológicos. Entre ellos, los equipos para laminación de materiales compuestos, segmento en el cual esta empresa es líder mundial de la industria aeronáutica: máquinas de encintado automático (ATL) y máquinas de fiber placement (AFP).

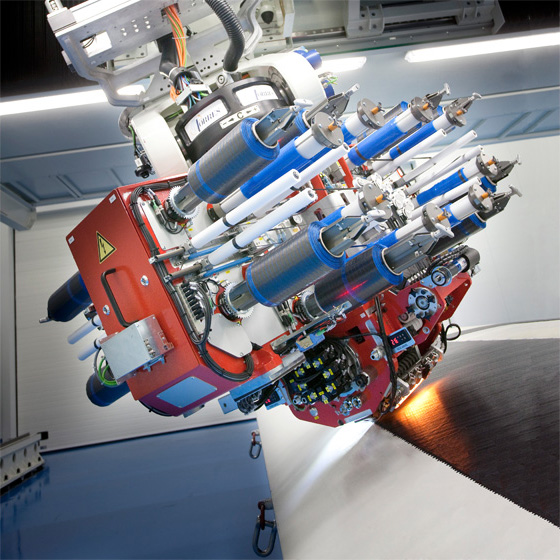

MTorres ha desarrollado recientemente las nuevas células de encintado híbridas AFP/ATL para la fabricación de las alas del A350XBW que han sido entregadas a Airbus en sus plantas de Illescas (España) y Stade (Alemania). La nueva plataforma combina cabezales de máquina AFP (de 24 tows de 1/2" de ancho) con cabezales ATL, cuyo intercambio se realiza en menos de dos minutos. El end-effector de la AFP lleva incorporadas las bobinas de fibra de carbono (9kg de peso por bobina) en el cabezal, reduciendo así la necesidad de cambios de cabezal.

El desarrollo de esta tecnología ha supuesto un reto interesante que surge del lanzamiento del nuevo programa A350 desarrollado por Airbus. Cuando dicho lanzamiento tuvo lugar, la tecnología ATL (Automatic Tape Laying-up) fue la elegida para la fabricación de los principales componentes del ala. MTorres fue contratado como proveedor de máquinas ATL para dicho programa.

MTorres centró sus esfuerzos en incrementar la productividad de sus ATLS, así como en reducir el material de desecho (‘scrap’), estando preparado tecnológicamente para cuando el aumento de ‘rate’ de fabricación de unidades del programa se produjese, y garantizando la respuesta productiva a la demanda futura, optimizando el modelo de inversión. El resultado de este desarrollo es la implementación de una nueva generación de soluciones híbridas ATL/AFP para la fabricación de pieles de alas, que supone un aumento considerable de la productividad y un enorme ahorro de material de desecho.

La flexibilidad de esta configuración permite optimizar la programación del encintado de alas, ofreciendo, por un lado, un excelente ratio productivo ‘buy-to-fly’; y por otro lado, reduciendo el peso del componente. Además, cuenta con la posibilidad de incorporar un cabezal adicional para encintar otros materiales como fibra de vidrio, malla de cobre, etc. en la misma célula reduciendo tiempos de uso de moldes de encintado, así como costes logísticos.

El resultado de este proyecto son varias estaciones de encintado completamente integradas, que requieren baja dependencia del operador, y una optimización del espacio y la logística.

Las primeras unidades de estas máquinas ya se han puesto en marcha, tanto en la planta Airbus de Illescas como en la de Stade, comenzando la producción de las nuevas alas fabricadas con la tecnología más avanzada y eficiente disponible hoy en día.

Suscríbete a nuestro boletín.